Pliening, January 2 2025

HURCO is strengthening its leadership with a new management duo: Klaus Hölzl will join Michael Auer as Co-Managing Director. Together, they aim to further enhance HURCO’s innovative strength and market position, with a particular focus on automation.

Shared Leadership for Greater Success

Michael Auer, previously the sole Managing Director, will now focus on strategic planning and corporate development. Klaus Hölzl, who has been HURCO’s Sales Director since 2014, will take charge of operations and sales. “I’m delighted to have Klaus Hölzl, a highly experienced and dedicated colleague, by my side,” said Auer.

Driving Innovation

With extensive expertise in sales and mechanical engineering, Klaus Hölzl is committed to strengthening HURCO’s position as a technology leader and increasing awareness of the Takumi brand. A key focus for him will be on automation solutions. “The demand for automation is growing, even in single-part and small-batch production. With our ProCobots systems and the integrated WinMax control, we offer tailored and cost-efficient solutions,” Hölzl emphasized.

Pravý čas pro tu správnou investici

Správná investice vás totiž může posunout o krok vpřed právě teď! Proto pro vás máme perfektní nabídku:

Pořiďte si náše výkonné VMX 42i 3osé obráběcí centrum, za značně sníženou cenu a navíc ihned k dodání.

Vaše výhody

- Udržíte cenu investice pod kontrolou

- Vás nový stroj je rychle připraven produkovat díly

- Instalace a školení zajistí, samozřejmě, HURCO specialista HURCO patententovaný WinMax MAX® 5 řídicí systém

s dialogovým programováním, šetří čas a zvyšuje produktivitu stroje - Robustní odlitý rám stroje

- Výkonné vřeteno s kuželem SK 40, otáčkami až 12 000 ot/min a max. výkonem 18kW

- Elektricky řízené výměnné rameno nástrojů s dvojitým uchopením

Jako váš partner s více než 50 lety zkušeností z průmyslu Vám zaručujeme kvalitu a perfektní zákaznický servis.

Váš balíček stroje v kostce

- 12 000 ot/min vřeteno

- BigPlus vřeteno

- Chladnička vřetena

- Zásobník na 30 nástrojů

- Zatížení stolu až 1 750 kg

- Instalace

- Doprava

- Pojištění dopravy

- Školení

Máte dotazy? Více informací a benefity naší nabídky najdete v letáku akce.

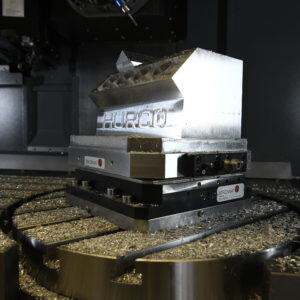

Spolupráce mezi výrobcem obráběcích strojů HURCO a dodavateli automatizovaných nakládacích systémů vyústilo ve vyšší produktivitu a větší výnosy. Automatizované nakládání umožňuje rozšíření kapacity v kusové a malosériové výrobě bez potřeby dalšího personálu pro obsluhu strojů. Nakládací roboty je možno také využít v bezobslužných směnách nebo o víkendech.

Pliening nedaleko Mnichova, Německo, březen 2019: Automatizovaná řešení od firmy HURCO nabízejí možnost úspěšně řešit rostoucí nedostatek odborníků, konkrétně pro výrobu SME. Specialisté mohou být využiti pro náročnější úkoly, pokud roboti přeberou nakládání a vykládání CNC strojů. To vede ke snížení jednotkových nákladů a efektivnějšímu rozmístění personálu.

“Spolupracujeme s různými dodavateli automatických nakládacích systémů”, popisuje Michael Auer, generální ředitel HURCO Německo. „To nám dovoluje uspokojit širokou paletu různých provozních požadavků a umožňuje našim zákazníkům mít udržitelnou cestu ke zvýšení produktivity při stejné výrobní kvalitě.“ To znamená v praxi: HURCO informuje své zákazníky o vhodných automatizačních řešeních na trhu, jako je EROWA, BMO Automation nebo ZeroClamp, a podporuje je během jejich zavádění. Toto může dokonce zahrnovat použití DNC rozhraní pro integrování obráběcího stroje do stávajícího systému řízení procesu. Jeho software tudíž přebírá organizační úkoly a zpracovává výrobní zakázky přes připojená obráběcí centra v souladu s programem.

Možnost kombinace s různými nakládacími systémy

Praktický příklad aplikace odpovídajícím způsobem prezentuje EROWA Robot Compact 80 nebo BMO Titanium robot obsluhující dvě CNC obráběcí centra umístěná napravo a nalevo od nakládacího systému. Díly určené k obrábění jsou dopravovány do robotické buňky na zásobnících.

Robotické rameno integrované v rámci buňky umísťuje tyto jednotlivě do obráběcího centra HURCO a vyjímá je po dokončení pro uložení zpět do zásobníků v buňce. Nový nakládací robot Zerobot® od firmy ZeroClamp navíc vyměňuje nástroje a úchopy flexibilním způsobem v průběhu výrobního procesu. „Vše co zbývá pro operátora je programování obráběcího stroje a nakládání polic do buňky,“ vysvětluje Auer. Jako mnoho smluvních výrobců vidí generální ředitel firmy MAL Metall- und Anlagenbau Lemke GmbH Peter Lemke automatizaci jednotlivých výrobních kroků jako jedinou volbu k dobrému splnění požadavku na zakázky bez ohledu na nedostatek personálu. „Už jsme delší dobu lomili rukama nad hledáním schopných obraběčů“, tak popisuje situaci. „Integrace nakládacího robota nám umožňuje provádět druhou nebo třetí směnu s méně personálu.“

HURCO spolehlivě podporuje operátory při optimalizaci obráběcích postupů.

Pliening (nedaleko Mnichova), Německo, listopad 2018: Snadno ovladatelný řídící systém Max 5 a volba solid model import od HURCO usnadňují operátorům 5-osé frézování.

Celkově nabízí HURCO servisní balík, který pomáhá operátorům rychle dosáhnout optimalizace výroby při 5-osém frézování dokonce i pro začátečníky.

„Provozovatelé, kteří chtějí produkovat vysoce komplexní komponenty na pravidelné bázi by se neměli vyhýbat investicím do 5-osého stroje,“ doporučuje Sebastian Herr, vedoucí aplikační technik u HURCO. „Jestliže musím neustále měnit upnutí obrobků 4 nebo 5 krát na 3-osém stroji, potom dává smysl použít od začátku 5-osý stroj.“

Obráběcí centrum HURCO VC 500i je dobrým počátečním modelem pro 5-stranné obrábění v kusové nebo malosériové výrobě. Díky snadnému a rychlému programování a koncepci pohyblivého stojanu, je 5-osý stroj s pojízdným stojanem s rotačním/natáčecím stolem ideální pro široký rozsah aplikací, od zakázkové výroby po stavbu strojů. Stejně jako v případě 3-osého stroje, obrábění je lineární, ale je prováděno simultánně na několika stranách. V důsledku toho mohou zaměstnanci přejít z 3-osého na 5-osé obrábění s krátkým doplňujícím

HURCO 3-osé stroje mohou být aktualizovány bez jakýchkoli problémů

Každý stroj HURCO je vybaven softwarem, který dovoluje 5-osé obrábění. „Jestliže produkce příležitostně požaduje komplexnější součásti s více než dvěma nebo třemi postupy upnutí, nej-efektivnější volbou je aktualizovat stávající 3-osý stroj,“ říká Sebastian Herr. Aktualizace technických prostředků (hardware) samotná vyžaduje pouze jeden den, plus jeden další den na vyškolení zaměstnanců. Avšak stroj dodaný s 3-osou konfigurací není vybaven odpovídajícími vedeními a skleněnými měřítky, a tudíž nepracuje stejně přesně. „Vždy mohu dosáhnout vyšší přesnosti, pokud pracuji na komponentu s použitím 5-osého stroje,“ dodává vedoucí aplikační technik HURCO.

Zabudovaný otočný stůl a naklápěcí vřeteník na 5osých CNC obráběcích centrech od HURCO zvyšuje flexibilitu.

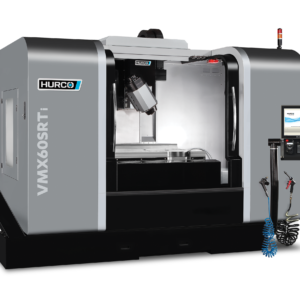

Pliening nedaleko Mnichova, Německo, září 2018: obráběcí centra řady SRTi od inženýrů firmy HURCO byla vyvinuta specificky pro manipulaci s těžkými přesnými součástmi, kde je třeba obrábět složité kontury navzdory jejich těžké hmotnosti a nadprůměrné velikosti.

Na veletrhu AMB, například, HURCO použilo VMX 60 SRTi pro demonstraci toho, jak velké pojezdy drah v kombinaci s konfigurací naklápěcího vřeteníku a otočného stolu účinně rozšiřují výrobní spektrum. Tato konfigurace umožňuje horizontální obrábění a optimální kontrolu odvodu třísek. Jako osa C zajišťuje integrovaný otočný stůl nepřetržitý pohyb otáčení kolem dokola. Toto je aspekt, který zkracuje časy obrábění a má pozitivní vliv na náklady za stroj – jak vysvětluje Michael Auer, generální ředitel pro HURCO GmbH: „Jestliže má stroj otáčet obrobek pro frézování povrchu třeba válce, pak stůl provádí nepřetržitý rotační pohyb.“

Pouze jeden proces upnutí

Všechny rotační stoly osy C v řadě SRTi jsou schopny neomezeného kontinuálního pohybu. Naklápěcí vřeteník osy B také poskytuje přístup k obrobku na naklopené obráběcí rovině. To je výhodou při obrábění složitých kontur, jako jsou oběžná kola nebo turbíny, podle Michaela Auera: „Upínací procesy stojí čas. Pro tyto často požadované obráběcí kombinace, jsou úspory času tím, že máme pouze jeden jediný upínací proces, bez obětování přesnosti, důležitou konkurenční výhodou v zakázkovém obrábění.“

Produktivita vzrůstá díky nakládacím systémům

Možnost nakládání bez lidského zásahu prostřednictvím automatizovaných systémů také zvyšuje efektivitu strojů HURCO. „Spolupracujeme s prodejci různých automatických nakládacích systémů“, vysvětluje Michael Auer. „To znamená, že můžeme přesně splnit široké množství různých zákaznických požadavků, abychom dosáhli značného zvýšení produktivity.“ Výsledek v praxi: HURCO koordinuje se zákazníky vývoj odpovídajících řešení zahrnující obráběcí centrum a nakládací robot od jednoho ze svých partnerů. Toto se může rozšířit na integraci obráběcího stroje do stávajícího digitálního výrobního systému.

Cílem automatizovaných nakládacích systémů je udržitelné rozšíření kapacit s podmínkou, že není pro obsluhu stroje požadován další personál. HURCO bude představovat aktuální komplexní příklad integrace na AMB. Ten obsahuje kombinaci HURCO VMX 60 SRTi a EROWA Robot Compact 80.

HURCO na veletrhu AMB (18. září – 22. září 2018): Hala 10, stánek D53

Na AMB 2018 bude HURCO demonstrovat, jak spolupráce mezi obráběcím strojem a nakládacím robotem zajišťuje větší efektivitu výroby. Společně se soustruhy a obráběcími centry HURCO bude na veletržním stánku předváděn i speciální software Import Solid Modelu.

Pliening, Mnichov, Německo, srpen 2018: HURCO a EROWA, specialista na automatizaci procesů, odhalují společné řešení pro automatizované nakládání obráběcích strojů. To integruje CNC obráběcí centra HURCO do výrobního systému EROWA prostřednictvím DNC rozhraní. Software tudíž přebírá organizační úkoly a zpracovává výrobní příkazy přes připojená obráběcí centra v souladu s programem. EROWA Robot Compact 80 provádí automatizovanou výměnu obrobků. Nakládací systém je vhodný pro provoz jednoho nebo dvou strojů, a ladí perfektně s víceosými obráběcími centry HURCO.

Produktivita se zvyšuje díky nakládacím systémům

“Spolupracujeme s různými poskytovateli automatických nakládacích systémů”, objasňuje Michael Auer, Generální ředitel HURCO Německo. “Z tohoto důvodu můžeme uspokojit různé požadavky zákazníků a zahájit pro naše zákazníky udržitelný způsob zvyšování produktivity.” Automatizované nakládání umožňuje, například, zvýšení kapacity v kusové a malosériové výrobě bez dalších personálních nákladů na obsluhu strojů. HURCO jde o krok dále ve spolupráci s EROWA, protože Flexibilní Výrobní Koncepce (Flexible Manufacturing Concept) spolupracujícího partnera představuje vhodný rámec pro integraci strojů HURCO do kompletně digitálního systému.

Osvědčený digitální výrobní systém zahrnující stroje EROWA a HURCO bude představen na AMB 2018. Jedno CNC obráběcí centrum může být přistaveno na každé straně EROWA Robot Compact 80. Kusy určené k obrábění jsou vkládány do uložiště robota ve speciálních bedýn-kách. Robotické rameno, integrované do tohoto uložiště, umísťuje jeden díl po druhém do obrá-běcího centra HURCO a po jejich dokončení je opět vyjímá, aby je uložil zpět do bedýnek v ulo-žišti. Uložiště je řízeno systémem řízení procesu EROWA JMS 4.0 ® pro. “Vše, co zbývá pro ob-sluhu, je programování obráběcího stroje a vkládání bedýnek do uložiště,“ vysvětluje Michael Auer.

Méně výdajů za programování díky speciální funkci Solid Model Import

HURCO bude demonstrovat na AMB 2018, jak jednoduché je programování se speciálním softwarem Solid Model Import hned na několika typech strojů: 3D modely, které jsou k dispozici jako soubory STEP, je možno s touto funkcí importovat přímo do stroje. Funkce importu interpretuje data dílu a umožňuje programování výroby přímo na stroji. To uspoří čas na programování a mnohokrát snižuje potenciál pro chyby během programování.

Spolehlivá soustružnická centra s rozšířenou životností

Demonstrací robustního soustruhu TMM8i, bude HURCO prezentovat na AMB 2018 svou řadu víceosých obráběcích center pro soustružení a kompletní obrobení středně velkých obrobků. S těmito stroji je programování pro obsluhu také rychlé a spolehlivé. DXF výkresy lze snadno importovat, a dialogové a NC programování lze individuálně propojovat. Poháněné nástroje lze vložit do každé nástrojové stanice revolverové hlavy, což zjednodušuje proces seřízení stroje.

Perfektní povrchy s obráběcími centry Takumi

Na veletržním stánku bude HURCO rovněž poskytovat informace o řadě H od Takumi. Tyto sloupové stroje jsou rychlé, pracují s výjimečnou přesností, a jsou tudíž obzvláště vhodné pro výrobu nástrojů a výrobu forem. Absolutní přímé odměřovací systémy, přímé pohony na všech osách a elektronická teplotní kompenzace jsou standardem. Stroje jsou vybaveny řídícím systémem Heidenhain, který umožňuje dialogové, paralelní a volné konturové programování, jakož i ISO-NC programování.

HURCO na AMB (18.09.2018 – 22.09.2018): Hala 10, stánek D53

Krátké časy zpracování a vynikající přesnost ve všech krocích obrábění jsou charakteristickými rysy sdílenými všemi obráběcími stroji HURCO. S inovativní řídící jednotkou na bázi počítače začal příběh úspěchu Hurco v roce 1968 v americkém státě Indiana.

Nejrychlejší cesta k hotovým obrobkům

Během své práce v odbytu pro továrního výrobce Humston Companies se Gerald Roch naučil, že manuální seřízení a řízení výroby znamenalo, že práce nebyla skutečně ekonomicky rentabilní pro výrobce kusových součástí a malých sérií v kovoobrábění. Inženýr tudíž přišel s myšlenkou vybavení strojů na ohýbání kovů automatizovaným řídícím systémem. Dnes toto může pro nás znít jako samozřejmá věc, ale koncepce byla tehdy kompletně nová. Ve svých ranných létech se počítače nacházely pouze ve veřejných institucích a byly velmi velké a drahé.

Avšak, Roch a jeho obchodní partner Edward Humston věřili v tuto vizi, a to je navedlo v roce 1968 k založení HURCO Companies Inc.

HU jako Humston,

R jako Roch a

CO jako Company.

Světově první automatizované řízení pro stroje na ohýbání kovů bylo nazváno “Autobend”. Firma HURCO začala prodávat řídící jednotku již od roku 1969, s potřebným počátečním kapitálem poskytnutým 21 soukromými akcionáři. Avšak, bylo to o 10 let později, než inovativní komponent konečně obchodně prorazil.

Roch pracoval nepřetržitě na zdokonalování Autobendu. S pomocí CNC 2osého řízení mohly být nyní v programování předepsány požadovaný úhel ohybu a délka nástroje. Autobend také získal inovativní instalační podporu, která umožnila uživatelům instalovat si program vlastními silami. Operátoři na strojích tudíž obnovovali řízení během výrobního procesu.

HURCO technologický lídr již 50 let

Tato základní myšlenka Geralda Rocha byla firmou HURCO prosazována konzistentně: zvyšování ziskovosti dílenské produkce – zejména u výroby kusových součástí a malých sérií – snižováním seřizovacích a programovacích časů. Od roku 1974 již technologický lídr uvedl na trh první CNC řízený frézovací stroj, inovaci, která by se nadále stala srdcem portfolia společnosti. O dva roky později, v roce 1976, HURCO představilo první verzi dialogového programování. Toto “konverzační programování” bylo považováno za velký krok směrem k dalšímu technologickému vývoji. Rok 1979 zažil více než 30 procent výnosů společnosti generovaných mimo USA. Pro výrobu řídících prvků bylo používáno stále více a více vlastních strojů HURCO.

Firma HURCO představila první CNC 3osý stroj v roce 1986 a své první 5osé obráběcí centrum portálového typu v roce 2003. Akvizice společnosti a společné podniky znamenaly, že přítomnost HURCO na trhu se zvýšila také v Evropě. Průmyslový národ Německa hrál klíčovou roli:

od roku 1988 nadále, firma HURCO GmbH Deutschland v Plieningu nedaleko Mnichova převzala prodej a zákaznický servis pro celou Evropu.

Od samého počátku HURCO nejen konstantně investovala do nových produktů, ale principiálně do dalšího vývoje těch stávajících. Společnost zaměstnává velký tým vlastních inženýrů, mechaniků a IT specialistů. V roce 1984, řízení Ultimax s dvěma obrazovkami dále zjednodušilo programovací kroky a toto bylo následováno uvedením řídícího systému Vmax na trh v roce 1997, WinMax Desktop v roce 2000 a WinMax softwaru v roce 2006. “CNC stroje nabízené firmou HURCO jsou neustále přizpůsobovány tak, aby odpovídaly měnícím se požadavkům zákazníka. Obrobky se stávají komplexnějšími a sofistikovanějšími. Kombinujeme nové požadavky se schopností CNC řízení,” objasňuje Michael Auer, generální ředitel HURCO Deutschland. “Máme v HURCO podpůrné procesy, které umožňují rychlou implementaci novinek.”

Zákazníci volí HURCO pro větší produktivitu

Když jsme se ptali “Co máte na HURCO rádi?”, 65 procent respondentů řeklo na prvním místě schopnost řízení. “Dokonce zaměstnanci bez specifického programovacího vzdělání mohou být rychle zaškoleni. Nezabere to déle než dva dny, aby byli uživatelé zaškoleni k používání HURCO,” vysvětluje Auer. Toto je také ústředním komponentem koncepce úspěchu HURCO: rozsáhlé školení a servisní program zajišťuje spolupráci na základě partnerství. A toto dovoluje HURCO naučit se mnoho o zvláštních požadavcích zákazníků a budoucích trendech.

“Nikdy nepřijímejte status quo” je moto Geralda Rocha. Společnost si zaregistrovala více než 60 patentů, vše díky svému pionýrskému duchu. Když mluví o sobě, říká spoluzakladatel HURCO, že měl štěstí, že viděl, jak by měly věci fungovat, a že měl po svém boku vždy kompetentní zaměstnance.

Snižte dobu programování, vyvarujte se chybám

- Speciální software Solid Model Import značně zjednodušuje 5osé obrábění

- Zvýšení zisku díky rychlejšímu programování

Pliening, březen 2018: Programování na 5osových strojích HURCO je v podstatě jednoduché a rychlé. Nové zaměstnance s nižším odborným vzděláním lze zaškolit za krátkou dobu.

Nová funkce importu solid modelu navíc nyní zkracuje počet pracovních kroků. Výrobce obráběcích strojů HURCO dodává své stroje připravené na připojení importu solid modelu.

Pomocí jednoduchého importu souborů ve formátu 3D modelu STEP se zkracuje a zjednodušuje doba programování. Funkce importu provádí interpretaci dat a umožňuje programování výroby rovnou na stroji. Cesta od obrobku až ke konstrukčnímu dílu tím bude bezpečnější: Pravděpodobnost chybovosti při programování se několikanásobně snižuje, a to také tím, že se simulace obrábění popsaného programu zobrazí v jednom náhledu spolu se solid modelem. Takto lze bezprostředně vidět, zda se programování hodí pro hotový konstrukční díl a je případně nutné provést dodatečnou úpravu.

Zvýšení zisku díky rychlejšímu programováním

Stroje HURCO jsou vybaveny intuitivně ovladatelným systémem dialogových oken „Max5“. „Naše ovládání je naprostou špičkou a naším jedinečným rukopisem,“ zdůrazňuje Michael Auer, jednatel společnosti HURCO GmbH. „Jedná se o nejrychlejší ovládání v odvětví a enormně zvyšuje účinnost strojů.“ Soubory DXF lze přímo načíst do CNC ovládání. Realizaci kreseb nebo náčrtů do hotového programu lze provést za nejkratší možnou dobu, což přispívá ke zvyšování rentability výroby prototypů, jednotlivých dílů a malosériové výroby.

Stroje HURCO jsou vybaveny intuitivně ovladatelným systémem dialogových oken „Max5“. „Naše ovládání je naprostou špičkou a naším jedinečným rukopisem,“ zdůrazňuje Michael Auer, jednatel společnosti HURCO GmbH. „Jedná se o nejrychlejší ovládání v odvětví a enormně zvyšuje účinnost strojů.“ Soubory DXF lze přímo načíst do CNC ovládání. Realizaci kreseb nebo náčrtů do hotového programu lze provést za nejkratší možnou dobu, což přispívá ke zvyšování rentability výroby prototypů, jednotlivých dílů a malosériové výroby.

Pliening near Munich, Germany, September 2017: At EMO 2017, HURCO will be demonstrating how cooperation between a machine tool and a loading robot ensures greater efficiency in production. There, the VMX 30Ui CNC machining center will be loaded and unloaded using an automated system featuring a loading robot from the Dutch provider BMO Automation. This increases productivity while saving on human resources.

„This flexible system enables the expansion of the multi-shift operation in single-piece and small series production without having to increase personnel expense for machine operation,“ reports Michael Auer, Managing Director of HURCO Deutschland and Head of Sales for HURCO machine tools throughout Europe.HURCO opted for the „Titanium“ BMO system. This system allows a CNC machining center to be docked on both the left and right. Blanks are fed in the loading robot cell on trays. The robot arm integrated into the cell positions the blanks in the machining center, removes them after production and places them back into trays in the cell. „The operator loads the racks of the cell, programs the machine tool, starts the program and can then watch the system during operation,“ explains Michael Auer.

Akvizice dvou společností obráběcích strojů v USA a na Tchaj-wanu

- tři silné globální značky pod jednou střechou

- s více než 150 různými modely, jeden z nejširších sortimentů v průmyslu obráběcích strojů

Indianapolis/Pliening, červenec 2015: HURCO Companies pokračuje ve své strategii globálně orientované společnosti akvizicí dvou průmyslových gigantů: Milltronics CNC Machines z USA a Takumi Machinery z Tchaj-wanu. HURCO má své ústřední sídlo v Indianapolisu v USA. Jeho německá pobočka, HURCO Germany GmbH, má základ-nu v Plieningu poblíž Mnichova.

Skupina je globálním lídrem ve vývoji a výrobě obráběcích strojů s integrovanými řídícími technologiemi. Kombinované obchodní činnosti firem HURCO, Milltronics a Takumi budou představovat jedno z nejrozsáhlejších produktových portfolií v průmyslu obráběcích strojů, s více než 150 různými modely. „Milltronics a Takumi mají více než 18,000 strojů instalovaných ve 30 zemích. To rozšíří naši zákaznickou základu a také posílí naši přítomnost obzvláště na trzích budoucnosti, jako je Čína a Latinská Amerika,“ komentoval Michael Auer, výkonný ředitel HURCO Germany, potenciál těchto nejnovějších akvizic.

Gregory Volovic, president HURCO Companies, vyjádřil své uspokojení shrnutím: „Věříme, že naši zákazníci po celém světě budou těžit z rozšíření našeho portfolia, protože Milltronics a Takumi jsou silné globální značky s rozsáhlým sortimentem produktů obráběcích strojů.“ Podle jeho předpovědi, toto bude mít pozitivní vliv na konsolidované zisky HURCO již v hospodářském roce 2016. Milltronics je výrobní společnost, která navrhuje a vyrábí CNC řízení, frézovací stroje a soustružnické stroje pro nástrojárny a výrobní prostředí ve svém závodě v Minnesotě. Takumi, společnost z Tchaj-wanu, projektuje a vyrábí CNC vertikální obráběcí centra, dvousloupová obráběcí centra, vysokorychlostní stroje a jiné obráběcí stroje, s prodeji primárně na Tchaj-wanu, v Číně a Evropě.

Gregory Volovic, president HURCO Companies, vyjádřil své uspokojení shrnutím: „Věříme, že naši zákazníci po celém světě budou těžit z rozšíření našeho portfolia, protože Milltronics a Takumi jsou silné globální značky s rozsáhlým sortimentem produktů obráběcích strojů.“ Podle jeho předpovědi, toto bude mít pozitivní vliv na konsolidované zisky HURCO již v hospodářském roce 2016. Milltronics je výrobní společnost, která navrhuje a vyrábí CNC řízení, frézovací stroje a soustružnické stroje pro nástrojárny a výrobní prostředí ve svém závodě v Minnesotě. Takumi, společnost z Tchaj-wanu, projektuje a vyrábí CNC vertikální obráběcí centra, dvousloupová obráběcí centra, vysokorychlostní stroje a jiné obráběcí stroje, s prodeji primárně na Tchaj-wanu, v Číně a Evropě.

Produkty Takumi a Milltronics jsou optimálním doplněním sortimentu obráběcích strojů HURCO, protože přibližně 60% produktů Milltronics a Takumi je jedinečných. Obráběcí stroje vybavené průmyslovým řízením od firem Fanuc, Siemens nebo Heidenhain tak byly přidány do portfolia pro výrobní závody s vysokým objemem dílů. V budoucnu budou jednotlivé produktové řady prodávány nadále pod jejich vlastními názvy. Každá ze značek využívá osvědčené a vyzkoušené designy, faktor, který přináší užitek vývoji produktových vylepšení, technologií a modelů.